Diagramma di Ishikawa: cos’è, esempi e come applicarlo

Cos’è il diagramma di Ishikawa

Il diagramma di Ishikawa, conosciuto anche come spina di pesce o diagramma causa-effetto, è uno strumento visuale che aiuta ad analizzare un problema andando oltre la superficie. L'obiettivo non è solo risolvere l’errore ma comprendere le vere radici, in modo da adottare azioni correttive efficaci e durature.

Ideato dal professore giapponese Kaoru Ishikawa, questo strumento fa parte dei sette strumenti base della qualità ed è oggi utilizzato in numerosi settori, dall’industria alimentare a quella sanitaria. Spesso viene affiancato all’analisi di Pareto, che consente di concentrare l’attenzione sulle criticità più rilevanti.

Struttura del diagramma causa-effetto

Il diagramma di Ishikawa viene rappresentato come un pesce stilizzato, dove ogni sezione ha un significato preciso nel percorso di analisi.

- Coda → rappresenta l’origine del processo: la definizione iniziale del problema, che segna l’avvio del diagramma e da cui prende forma l’intera struttura.

- Spina dorsale → collega la coda alla testa e raccoglie le ramificazione laterali, le cosiddette “lische”. Queste rappresentano le principali aree di indagine, note come 6M: Metodi, Materiali, Macchine, Manodopera, Misurazioni e Ambiente.

Analizzarle consente di andare oltre le ipotesi superficiali e valutare in modo completo tutti i possibili fattori che hanno contribuito al problema. - Testa → è il punto di arrivo, ovvero il problema o l’effetto che si vuole studiare. Qui si scrive in modo chiaro la non conformità o il difetto da indagare, così da mantenere l’attenzione dell’analisi focalizzata sull’obiettivo finale.

Quando viene usato

Il metodo di Ishikawa è particolarmente utile nei casi in cui si deve analizzare una non conformità emersa in produzione, nei reclami dei clienti o durante un audit.

Si applica anche quando un processo complesso presenta troppe variabili per essere affrontato con un’analisi semplice, oppure all’interno di progetti di miglioramento continuo come quelli previsti dalle certificazioni ISO o dai programmi Lean e Six Sigma.

In settori sensibili come l’alimentare o il sanitario, dove anche piccoli errori possono avere conseguenze rilevanti, il diagramma rappresenta uno strumento prezioso per garantire affidabilità e conformità.

Perché il diagramma di Ishikawa è importante

Il diagramma di Ishikawa è essenziale in tutti i contesti in cui è richiesta un’analisi strutturata delle non conformità, finalizzata non solo alla risoluzione dell’errore, ma alla sua prevenzione sistematica.

Adottare una modalità organizzata e visuale nella ricerca delle cause consente di:

- Individuare le vere cause: permette di andare oltre le soluzioni superficiali e risolvere il problema alla radice.

- Favorire il lavoro di squadra: coinvolge il team in un’analisi strutturata e condivisa, basata su dati concreti.

- Ridurre il rischio di ricorrenza: affrontando le cause profonde si evitano errori ripetuti nel tempo.

- Supportare audit e certificazioni: ogni fase è documentata e tracciabile, in linea con i requisiti ISO.

- Rafforzare il miglioramento continuo: trasforma le non conformità in opportunità di crescita per l’organizzazione.

Come si costruisce un diagramma causa-effetto

Definizione del problema

Ogni analisi parte dall’identificazione precisa dell’effetto che si vuole indagara: può trattarsi di una non conformità, di un difetto di produzione, di un reclamo del cliente o di un ritardo nei processi. Questo diventa la “testa del pesce”, punto di riferimento del diagramma.

Disegno della struttura

Dal problema si traccia la “spina dorsale”, che collega la testa alla coda del pesce. È la guida centrale a cui verranno collegate le ramificazioni, le “lische” dedicate alle possibili cause.

Identificazione delle categorie principali

Le lische vengono suddivise in macro-aree di indagine. Le più usate sono 6M: Metodi, Materiali, Macchine, Manodopera, Misurazioni e Ambiente.

Raccolta delle possibili cause

Il team coinvolto analizza ogni categoria e inserisce le cause potenziali che potrebbero aver contribuito al problema. È la fase più creativa e collaborativa, spesso supportata da sessioni di brainstorming.

Analisi e selezione delle cause principali

Non tutte le ipotesi hanno lo stesso peso. Dopo la raccolta, è necessario individuare le cause reali, quelle che incidono maggiormente sul problema, ed escludere quelle marginali.

Collegamento alle azioni correttive

Il diagramma diventa uno strumento operativo: per ogni cause significative si definiscono azioni correttive e preventive, con responsabilità, tempi e risorse.

Verifica nel tempo

La costruzione non si chiude con il disegno. È fondamentale monitorare i risultati delle azioni intraprese e verificare se le cause sono state davvero eliminate o ridotte.

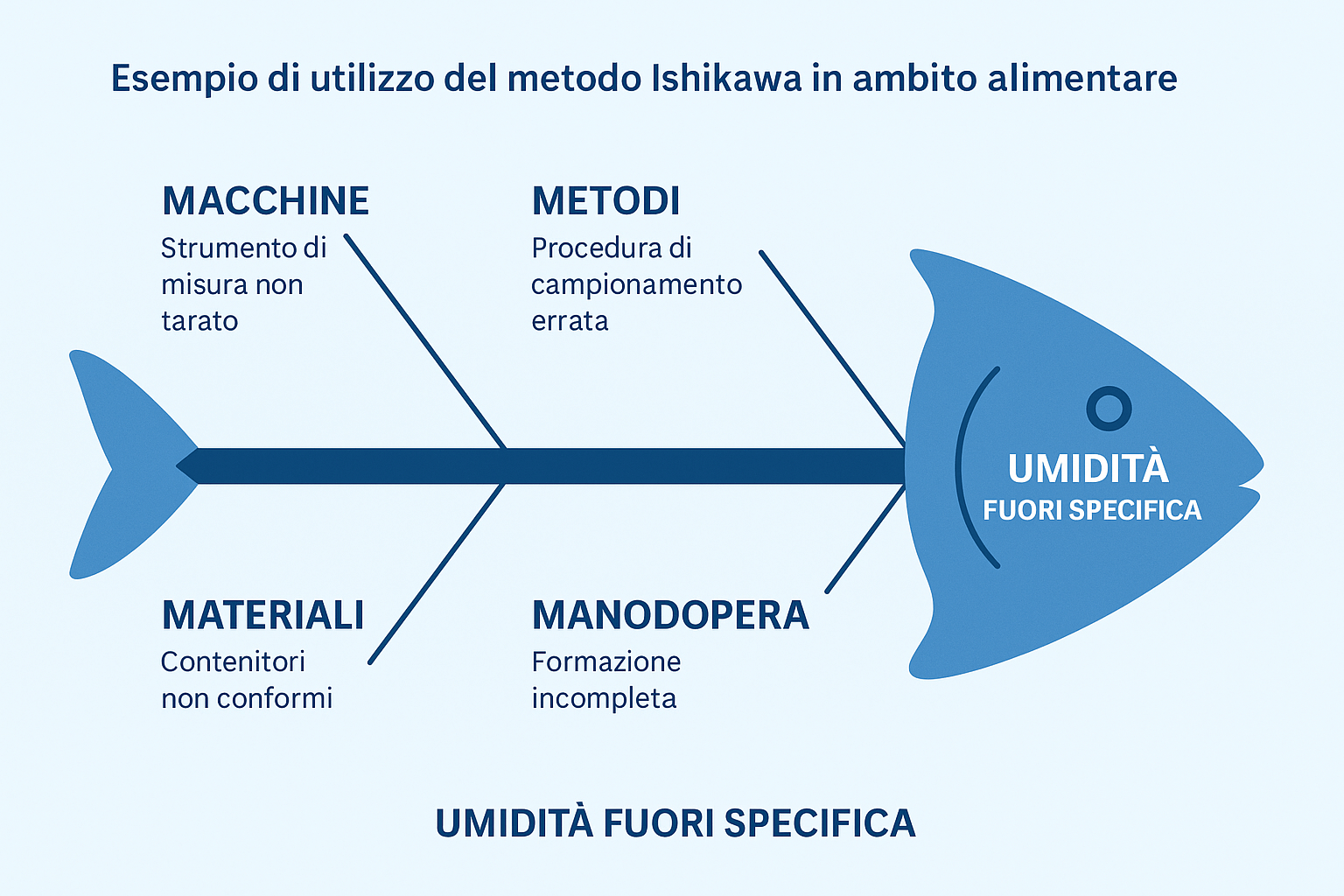

Esempio di utilizzo del metodo Ishikawa in ambito alimentare

Nel settore alimentare, dove qualità e conformità sono requisiti imprescindibili, il diagramma di Ishikawa è uno strumento prezioso per indagare le cause di deviazioni dai parametri di sicurezza o di processo.

Immaginiamo un caso concreto: in un laboratorio di controllo qualità vengono rilevati valori di umidità fuori specifica su più campioni dello stesso prodotto. Il problema, se non risolto, potrebbe compromettere la conservazione dell’alimento e generare una non conformità con impatto sulla reputazione del brand.

Attraverso il diagramma di Ishikawa, l’azienda ha analizzato le possibili cause suddividendole nelle categorie principali:

- Macchine: si è scoperto che lo strumento NIR utilizzato per la misurazione non era stato correttamente tarato.

- Metodi: la procedura di campionamento non era stata seguita in modo uniforme.

- Materiali: alcuni contenitori impiegati non rispettavano gli standard richiesti.

- Manodopera: parte del personale non aveva ricevuto una formazione completa sul metodo di analisi.

Dall’analisi delle cause è stato sviluppato un piano d’azione che ha previsto la ri-taratura degli strumenti, l’aggiornamento delle SOP (procedure operative) e la formazione aggiuntiva del team.

Il risultato? Una riduzione significativa degli errori analitici e una maggiore affidabilità dei dati, con evidenti benefici sulla qualità finale del prodotto.

SE HAI LETTO QUESTO ARTICOLO, POTREBBERO INTERESSARTI ANCHE QUESTE NOTIZIE

Azioni Correttive e Preventive: cosa sono e come si tracciano